近日,某汽车工厂排放废气扰民事宜沸沸扬扬,引起社会高度关注。汽车整车制造行业包含四大工艺:冲压、焊装、涂装和总装。其中,95%以上排放废气VOCs来源于涂装车间,其他排放来源于焊装车间和总装车间。排放废气扰民问题背后的关键在于如何有效解决汽车涂装车间废气处理这一难点问题。

挥发性有机物的主要来源?

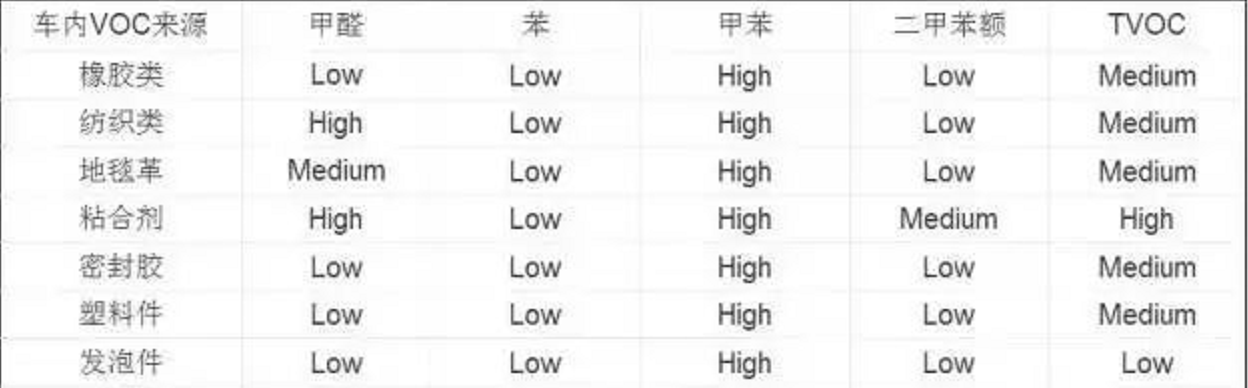

车内有害物质的释放

车内的污染物进入车内(空调、空滤)

汽车排放物进入车内(汽车味、一氧化碳)

人身和车内摆放的物品(过度的装饰、烟、香水、毛绒玩具)

溶剂VOCs本身是一种重要的工业资源,采用焚烧氧化处理不仅碳排放高,而且造成严重的资源浪费。VOCs冷凝回收技术可以实现溶剂资源循环利用,但传统的深冷冷凝技术存在巨大能耗的应用瓶颈。目前,一种新型低碳VOCs闭式冷凝回收技术(Closed-circle Condensate Recovery,CCR),可在较高冷凝温度下实现VOCs超低排放、活性炭无氧再生和溶剂低能耗回收。回收的溶剂可用于工艺生产或下游企业生产。该新型VOCs冷凝回收系统包括预处理、超饱和吸附、闭式脱附冷凝(冷热回收、复叠冷凝设备)、辅助工程(制氮机组、冷水机组、冷却塔)等模块。吸附过程,排放废气经预处理(过滤、降温)后进入超饱和模块,利用活性炭床交替保护,确保VOCs超低浓度排放(<20 mg/m3,相对于国标120 mg/m3),同时提升活性炭床吸附量。脱附过程,利用制氮机组生产储备的氮气进行闭式脱附,减少氮气用量;利用冷热回收和复叠冷凝设备(冷却塔天然冷源+冷水机组),制冷剂为R134A,载冷剂为乙二醇溶液,冷凝温度-10 ~ -15℃,跨越了传统深冷冷凝的应用瓶颈,大幅降低系统运行能耗,实现溶剂高值回收;冷凝结束,通过超饱和模块进行余量转移和载气提纯,将活性炭床脱净再生,保障后续吸附过程超低排放。

该新型VOCs冷凝回收技术通过溶剂回收和活性炭无损再生,实现资源循环利用,减少了溶剂和活性炭生产过程碳排放;采用吸附冷凝而非焚烧氧化处理方式,减少了VOCs处理过程碳排放;通过能量回收和非深冷冷凝,大幅降低系统运行能耗,减少了系统运行过程碳排放。不同废气处理技术在处理效果、经济性、碳排放等方面的对比情况总结如下。

应对喷涂废气大风量低浓度特点,该新型低碳VOCs冷凝回收技术(CCR)可与循环提浓/转轮浓缩技术有效结合。相关技术已在杭州、嘉兴、重庆等地的实际工程案例中得到了很好的应用。

经以上分析,虽然安装光催化氧化设备处理喷漆废气比安装活性炭吸附设备费用较高,但废活性炭的更换、收储、转移,会增加很多管理成本和处置转移费用,且如果废活性炭收储不好会使吸附的VOCs再次挥发,产生二次污染。综合对比经济和环境效益,使用新型低碳VOCs冷凝回收技术进行处理汽车维修喷漆废气综合效果比使用活性炭吸附设备更好更稳定。